当传统制造业撞上数字革命,谁来破解效率与成本的死循环?

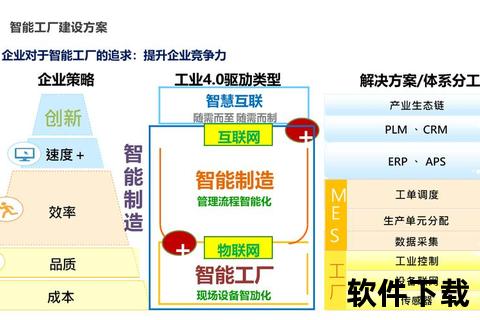

在江苏某机械制造厂,价值2.8亿元的德国进口设备每天运转18小时,但产能利用率仅67%——这个真实案例折射出中国制造业的集体困境。国际机器人联合会数据显示,我国制造业机器人密度仅为韩国的1/3,但用工成本已超过墨西哥和越南。当"用工荒"遭遇"订单碎片化",传统管理软件在柔性生产和实时决策方面的短板愈发明显。智慧革新高效能工厂管理系统软件正是破解这一困局的数字钥匙,它通过物联网、大数据和人工智能的深度融合,正在重塑现代工厂的DNA。

1. 全流程互联如何突破信息孤岛?

青岛海尔中德冰箱互联工厂的数字化转型堪称典范。通过部署智慧革新高效能工厂管理系统软件,该工厂实现了从用户定制到产品交付的全流程数字化贯通。用户在电商平台的特殊需求(如母婴冰箱的精准温控模块)能直接触达生产线,系统自动生成包含267个工序参数的个性化生产方案。这种变革使订单响应速度提升40%,交付准时率达到99.3%。

浙江某注塑企业引入新蓝图ERP系统后,原本需要3天周转的模具调拨流程缩短至4小时。系统通过RFID技术实时追踪1.2万套模具的位置状态,结合机器学习算法预测设备维护周期,使设备故障停机时间减少62%。这些案例印证了工业物联网的价值:当人、机、料、法、环全面互联,数据流动就能替代传统的人工调度。

2. 智能算法怎样重构生产决策?

湖南湘钢的智慧工厂建设提供了绝佳注解。该企业部署的AI大模型系统,在炼钢环节将原料配比精度提升至99.97%,每年节省焦炭成本超3000万元。更值得关注的是其皮带智能监测系统,通过12类传感器采集振动频谱数据,提前48小时预警设备故障,避免单次非计划停炉损失可达150万元。

苏州某电子厂的应用更具普适性。其MES系统运用数字孪生技术,在虚拟环境中模拟15种排产方案,自动选择最优解。当遇到紧急插单时,系统能在23秒内重新平衡6条产线的负荷,这种动态调整能力使设备利用率提高19个百分点。这些实践表明,算法驱动正在让生产决策从经验主导转向数据实证。

3. 柔性制造能否兼顾规模与个性?

东莞某家具企业的转型极具说服力。通过智慧革新高效能工厂管理系统软件的模块化配置功能,该企业将产品拆解为38个标准化组件和12个定制模块。客户选择的异形雕花门板数据直达CNC机床,系统自动生成加工代码,使个性化订单的最小起订量从300件降至5件,而生产成本仅增加8%。

更令人惊叹的是佛山某卫浴企业的混流生产线。AGV小车根据实时订单动态调整配送路径,6种不同釉色的马桶盖能在同一条窑炉中烧制。这种柔性化改造使产线切换时间从45分钟压缩到90秒,设备综合效率(OEE)提升至89.7%,创造了行业新标杆。这些突破证明,数字技术正在消解规模效应与个性定制的天然矛盾。

数字化转型的三大实施路径

对于谋求升级的制造企业,建议采取分步实施策略:首先建立设备联网基础,实现关键工序80%以上的数据采集;其次部署生产可视化系统,重点解决物料追溯和质量管控痛点;最后引入AI算法模块,逐步构建预测性维护和智能排产能力。需要特别注意的是,系统实施必须与精益生产相结合,某汽车零部件厂的教训显示,未进行流程优化直接上马ERP系统,反而导致库存周转率下降13%。

智慧革新高效能工厂管理系统软件不是简单的工具替代,而是生产关系的重构。当东莞的智能工厂能同时处理2000种个性化订单,当青岛的冰箱生产线切换型号只需15分钟,这些数字时代的工业奇迹正在宣告:智能制造的新范式已经到来。